Společnost JTEKT Automotive (která provozuje 3 závody i v ČR) měla v roce 2016 jednoduchý cíl: Zvýšit potenciál své výroby tak, aby byla připravena na nový projekt pro velkého klienta. Poslechněte si příběh americké firmy, která se nejprve automatizace trochu bála, aby se do ní nakonec zamilovala.

Firma JTEKT je světovým dodavatelem systémů a komponentů pro řídící a hnací ústrojí automobilů, ložisek a obráběcích strojů. V USA platí za těžkou váhu zvlášť v oblasti řídících jednotek, každé čtvrté auto má pod volantem její součástky a systémy.

„Dnešní svět je silně konkurenční,“ tvrdí Drew Rowe, ředitel závodu JTEKT Automotive Tennessee. „V automotive byznysu bojujeme s konkurencí po celém světě. A prací nás, manažerů, je přinést produkty a procesy, které udrží naše továrny konkurenceschopné v dlouhodobém horizontu.“

„Momentálně se staráme primárně o jednoho velkého klienta,“ říká Wayne Young, výrobní ředitel JTEKT North America Corporation a dodává, že v plánu je rozšířit kapacity výrobních linek tak, aby byla společnost schopna obsloužit ještě další dva a zvýšit tak objem svého byznysu.

Právě z toho důvodu přistoupila firma k automatizaci. Ale nebylo to jen tak.

Strach z vysokých nákladů

Tým inženýrů JTEKT dal dohromady výrobní plán a celkový koncept výroby a obrátil se na firmu FANUC. Tady ale obě strany na začátku narazily. Management JTEKTu se totiž v první fázi zalekl nabídky týmu FANUC, který jim chtěl představit hned několik konceptů automatizace výroby včetně různých pokročilých prvků. Jejich hlavní obavou byla vysoká investice s nejistou návratností. Zároveň je tlačil čas kvůli aktivitám konkurence.

FANUC ale nakonec JTEKT přesvědčil o tom, že jejich řešení bude naopak vyžadovat menší údržbu a náklady na provoz a půjde bezproblémově integrovat do stávajícího provozu. Jak se jim to povedlo?

Naučit stroje mluvit mezi sebou

Jakožto velký výrobce má JTEKT hned několik dodavatelů, od kterých kupuje výbavu pro své továrny. Díky tomu někdy nastává komunikační šum mezi zařízeními různých výrobců, které spolu nemusejí dobře komunikovat, což může vést k chybám nebo zpožděním.

Na jedné výrobní lince může být až 30 druhů robotů, strojů a dalších výrobních prvků. Jednou z největších výzev pro FANUC proto bylo spárovat všechna tato zařízení tak, aby byl jejich společný provoz co nejplynulejší.

„Všechny tyhle části, FANUC zvládl integrovat. Bez nich bychom to sami nedokázali,“ popisuje složitou situaci Dennis Schang, technický vedoucí JTEKT North America Corporation a nadšeně dodává: „Stroje vyrobené přes ulici i ty z druhého konce světa teď mluví stejným jazykem!“

FANUC totiž přinesl systém, který pracuje s 3D simulací celého výrobního procesu, bere v úvahu kapacity robotů pro náklad a výklad výrobků a díky tomu zrychluje jejich produkci. Všechno navíc může z jednoho přístupního bodu kontrolovat operátor výroby, který tak má dokonalý přehled o tom, jak výrobní linka funguje a jestli někde nevznikají problémy.

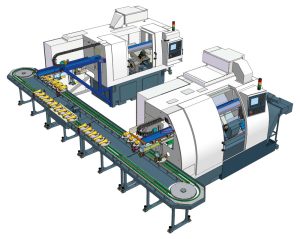

Tento specializovaný systém sestává ze dvou identických výrobních linek s robotem M-710iC / T namontovaným na horní kolejnici a z a akumulačního dopravníku, který napájí třetí linku.

Spolupráce lidí a robotů má smysl

A co na nové robotické kolegy říkají jejich lidské protějšky? Nemají strach, že je připraví o práci nebo se při manipulaci s nimi zraní? Drew Rowe vysvětluje: „Náš tým přijal tento nový systém velmi kladně. Díky automatizaci vyrábíme kvalitnější výrobky a je na nás větší spoleh.“

Aby bylo zajištěno hladké fungování a spolupráce robotů s lidmi, poskytla společnost FANUC zaměstnancům JTEKT rozsáhlé školení, které se týkalo jak obsluhy, tak metod sloužících k vyhodnocování efektivity celého systému.

Díky tomu mají i řídící zaměstnanci přehled o tom, jestli funguje, jak má. Pokud se například spustí alarm, systém sám vyhodnotí jeho původ a navrhne optimální řešení, které pak zaměstnanci díky extenzivnímu manuálu mohou snadno provést.

Výsledky mluví samy za sebe

Díky tomu, že je nový systém zcela automatizovaný, má v každém momentu přehled o tom, v jaké části výrobní linky se co nachází. To pomáhá zefektivnit výrobu třeba i díky tomu, že při ní pak vzniká méně odpadu a celý proces je plynulejší.

Dennis Schang uvádí jeden konkrétní příklad zefektivnění práce: „Tam, kde jsme dříve prováděli nakládání a vykládání manuálně, muselo výrobní linku obsluhovat deset lidí. Zatímco teď to zvládnou dva.“

„Výsledek tohoto projektu byl fantastický úspěch,“ tvrdí Drew Rowe. „Když to porovnám s manuální výrobní linkou, která vyráběla stejné produkty, nám vzrostla efektivita práce o pětačtyřicet procent. To je pro nás naprosto klíčová výhoda,“ shrnuje Drew Rowe.

A Wayne Young ho doplňuje i po lidské stránce: „Jedna z nejlepších věcí, které FANUC do projektu přinesl, byl jejich podpůrný tým. Všichni jeho členové měli hluboké znalosti a práci se věnovali opravdu s velkým nasazením. To je ten hlavní důvod, proč FANUC prostě miluju.“