Výrobu hodinek si mnoho lidí spojuje s představou mistra hodináře, který se ve spoře osvětlené pracovně sklání nad ciferníkem a celé dny ho ladí k dokonalosti. Navrhování a výrobu moderních hodinek mají sice pořád na starosti lidé, stále více jim v tom ale pomáhají roboty. Výjimkou není ani luxusní hodinářská firma Bulgari.

Robot znamená přesnost a spolehlivost. A když ho dobře naprogramujete, zvládne pracovat přesněji než člověk. Narozdíl od něj se totiž ani po šestnáctihodinové směně necítí unavený, neklíží se mu oči a necítí únavu v rukou.

Zapojit roboty do výroby hodinek proto dává smysl, jen je třeba vybrat ty části výrobního procesu, kde budou nejvíce užitečné. A taky přijít na to, jak je uplatnit ve výrobě nízkokusových sérií tak, aby se jejich pořízení vyplatilo. V Bulgari na to recept našli.

Luxus vyžaduje bezchybnost

Firma Bulgari (vlastněná aktuálně společností LVMH Group, která má ve svém portfoliu i další luxusní značky jako Louis Vuitton nebo Moët a Hennessy) patří ke značkám, spadajícím do kategorie luxusního zboží. K automatizaci výroby pomocí robotů FANUC nepřistoupila kvůli úspoře času a zvýšení efektivity, jak tomu bývá často ve velkých továrnách se sériovou výrobou ve statisících nebo milionech kusů. Důvod byl jiný.

„Prioritami jsou kvalita a přesnost. U tak cenných obrobků není zkracování doby cyklu příliš podstatným argumentem,“ upřesňuje důvody pro automatizaci produkce Andreas Schneider, šéf výroby Bulgari ve švýcarském La Chaux-de Fonds.

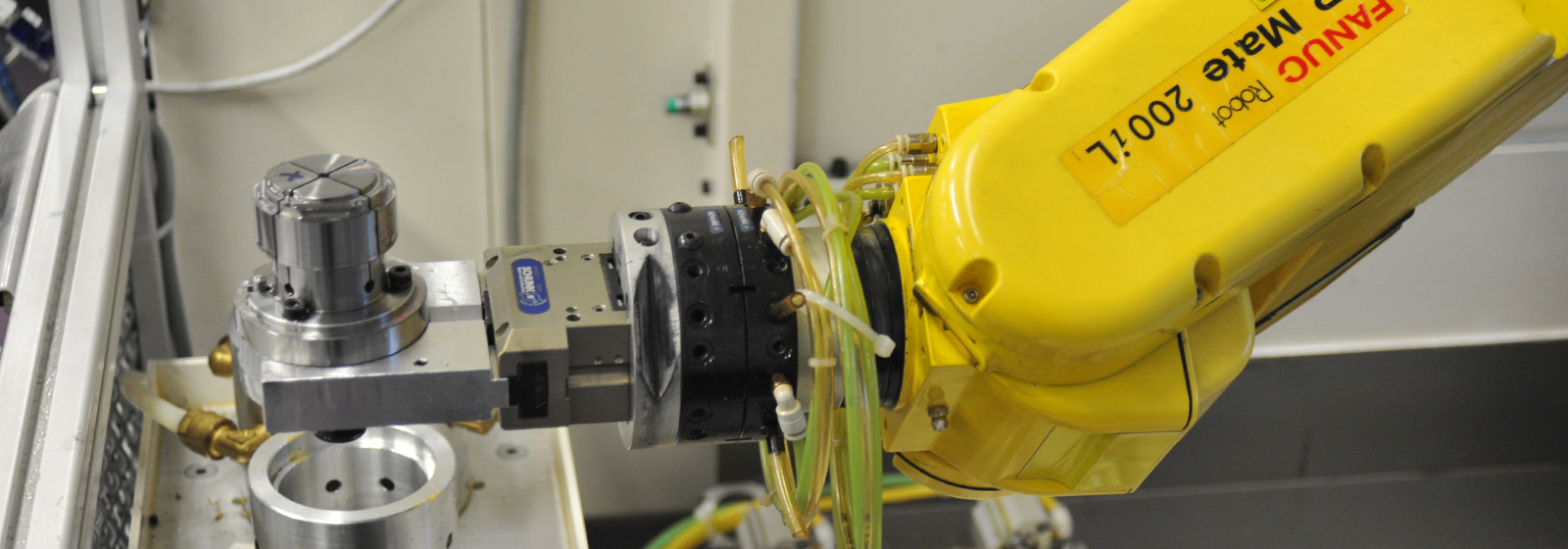

Industriální roboty si spousta lidí spojuje s náročnou a repetitivní prací s auty nebo obřími paletami. Na příkladu hodinek Bulgari jsou oproti tomu krásně vidět i jejich další přednosti a možnosti precizní práce s extrémním citem pro detail.

Vyplatí se robotická výroba malých sérií?

Návrhy nových modelů hodinek Bulgari vznikají ve švýcarském ústředí, sídlícím ve městě Neuchâtel. Odtud putují ve formě výkresů a 3D dat do La Chaux-de Fonds, kde podle nich Schneider plánuje výrobu včetně nastavení programu CNC pro použitý stroj FANUC ROBODRILL. Na místě se následně vyrobí pouzdro, ciferník a zadní kryt, to vše se pak odesílá zpět do Neuchâtelu na smontování do finálního produktu.

FANUC ROBODRILL je pětiosé obráběcí centrum vybavená řídicí jednotkou FANUC CNC 31i-MODEL A5. Podílí na výrobě hodinkových pouzder pro řady, kde se plánuje vyrobit více než 100 kusů. U objemově menších, luxusních a sběratelských řad má na starosti jeho frézování. Takže ano, i ty nejluxusnější hodinky světa, u nichž jsou kupci známi dávno před jejich vznikem, má částečně na starosti robot.

Obráběcí nástroje se vkládají do speciálního zásobníku. Pracovník výroby ho následně zasune do stroje ROBODRILL a ten se může pustit do práce. Automatizace je zisková mimo jiné díky chytrému použití nástrojů a jejich upínání. Po prvotním nastavení se totiž mohou nástroje měnit velmi rychle a flexibilně podle potřeby. A i když nějaký obráběný kus vyžaduje speciální nástroj, Schneider se vždy snaží najít i další části produkce, kde by mohl najít využití.

Industriální roboty máme většinou spojené se sériovou výrobou tisíců, statisíců nebo milionů kusů určitých unifikovaných výrobků. Díky důvtipnému přístupu Andrease Schneidera a dalších zaměstnanců Bulgari se ale v tomto případě automatizace vyplatí i u malých sérií.

Pokud vás zajímá výrobní proces pomocí robotu FANUC ROBODRILL do detailu, můžete si přečíst kompletní případovou studii hodinářství Bulgari od české pobočky FANUC.

Lidé a roboty

Bulgari má ve svém strojovém parku celkem šest strojů FANUC ROBODRILL a několik dalších robotů s nižší přesností pro méně důležitou práci.

Konstrukce hodinek Bulgari je poměrně složitá a práce na nich se tak skládá z množství jednotlivých kroků, které nedovolují prostor pro chyby. Právě proto sáhla po prověřeném robotu FANUC ROBODRILL. Andreas Schneider k tomu dodává: „Mnoho součástí vyžaduje pětiosé obrábění. Proto skutečně oceňujeme, jak hladce na řídicí jednotce FANUC CNC 31i-A5 vše jde.”

I přes zapojení robotů mají hlavní slovo u Bulgari stále lidé. Přesnost práce robota (tedy na kolik setin přesně má obrábět) určuje Chef de Polisagge, neboli hlavní leštič. Řadoví leštiči, kteří výrobky dostanou po robotech, pak kontrolují kvalitu soustružení nebo frézování.

Tak vidíte. Industriální roboty se dají přizpůsobit téměř jakémukoli typu produktu. U velkých karosérií automobilů vynikne jejich síla, u hodinek zase cit pro detail. Pokud vás zajímají další příběhy z praxe, na českých stránkách společnosti FANUC jich najdete víc než dost.